Kina OEM tilpasset karbonstållastebil reservedelerved tapt voksinvestering støping ogCNC presisjonsmaskinering. Tilgjengelig kvalitet fra lavkarbonstål, middels karbonstål til høykarbonstål i henhold til forskjellige spesifikasjoner. Tilgjengelig overflatebehandling: Maling, Anodisering, Passivering, Galvanisering, Forsinking, Varmforsinking, Polering, Elektropolering, Nikkelplettering, Svartning, Geomet, Zintek.

Karbonlegering er gruppen av jern-karbon-legeringer med sjeldne andre kjemiske elementer som Si, Mn, P og S. I henhold til nivået av karboninnhold er karbonstål for støping generelt delt inn i lavkarbonstål, middels karbonstål og høykarbonstål. De støpte karbonstålene i alle land i verden er generelt klassifisert etter deres styrke, og tilsvarende kvaliteter er formulert. Ved samme temperatur er fluiditeten til smeltet stål med forskjellig karboninnhold forskjellig. Fordi stål med ulikt karboninnhold har ulik grad av utvikling i dendritter. Jo større temperaturintervallet til krystalliseringssonen er (temperaturforskjellen mellom likviduslinjen og soliduslinjen), desto mer utviklet er de dendrittiske krystallene i karbonstålet, det vil si jo dårligere er fluiditeten til det smeltede stålet, noe som resulterer i det smeltede stålets evne til å fylle formen.

Når det gjelder den kjemiske sammensetningen av karbonstål, med unntak av fosfor og svovel, er det ingen restriksjoner eller kun øvre grenser for andre kjemiske elementer. Under forutsetningen ovenfor bestemmes den kjemiske sammensetningen av støpt karbonstål av støperiet i henhold til de nødvendige mekaniske egenskapene.

Varmebehandlingsmetodene tilstøpegods av karbonståler vanligvis utglødning, normaliserende eller normaliserende + temperering. For noen støpegods med høyt karbonstål, kan bråkjøling og herding også brukes, det vil si bråkjøling + høytemperaturtempering, for å forbedre de omfattende mekaniske egenskapene til støpegods av karbonstål. Små støpegods av karbonstål kan kjøles direkte og herdes fra støpt tilstand. For støpegods av karbonstål i stor skala eller kompleksform er det hensiktsmessig å utføre bråkjølings- og herdingsbehandling etter normaliseringsbehandling.

Fordelene medInvestering Casting:

✔ Utmerket og glatt overflatefinish

✔ Trange dimensjonstoleranser.

✔ Komplekse og intrikate former med designfleksibilitet

✔ Evne til å støpe tynne vegger er derfor en lettere støpekomponent

✔ Bredt utvalg av støpte metaller og legeringer (jernholdige og ikke-jernholdige)

✔ Utkast er ikke nødvendig i formdesignet.

✔ Reduser behovet forsekundær maskinering.

✔ Lite materialavfall.

| INVESTERINGSTØPETOLERANSER | |||

| Tommer | Millimeter | ||

| Dimensjon | Toleranse | Dimensjon | Toleranse |

| Opp til 0,500 | ±.004" | Opp til 12.0 | ± 0,10 mm |

| 0,500 til 1,000" | ±.006" | 12,0 til 25,0 | ± 0,15 mm |

| 1000 til 1500" | ±.008" | 25,0 til 37,0 | ± 0,20 mm |

| 1500 til 2000" | ±.010" | 37,0 til 50,0 | ± 0,25 mm |

| 2000 til 2500" | ±.012" | 50,0 til 62,0 | ± 0,30 mm |

| 2500 til 3500" | ±.014" | 62,0 til 87,0 | ± 0,35 mm |

| 3500 til 5000" | ±.017" | 87,0 til 125,0 | ± 0,40 mm |

| 5000 til 7500" | ±.020" | 125,0 til 190,0 | ± 0,50 mm |

| 7 500 til 10 000" | ±.022" | 190,0 til 250,0 | ± 0,57 mm |

| 10.000 til 12.500" | ±.025" | 250,0 til 312,0 | ± 0,60 mm |

| 12.500 til 15.000 | ±.028" | 312,0 til 375,0 | ± 0,70 mm |

| Eksklusive standard for støpetoleranse: ISO 8062 2013, ISO 2768, GOST 26645 (Russland) eller GBT 6414 (Kina). Dimensjonale støpetoleranser Grade (DCTG): 4 ~ 6 og geometriske støpetoleranser Grade (GCTG): 3 ~ 5. | |||

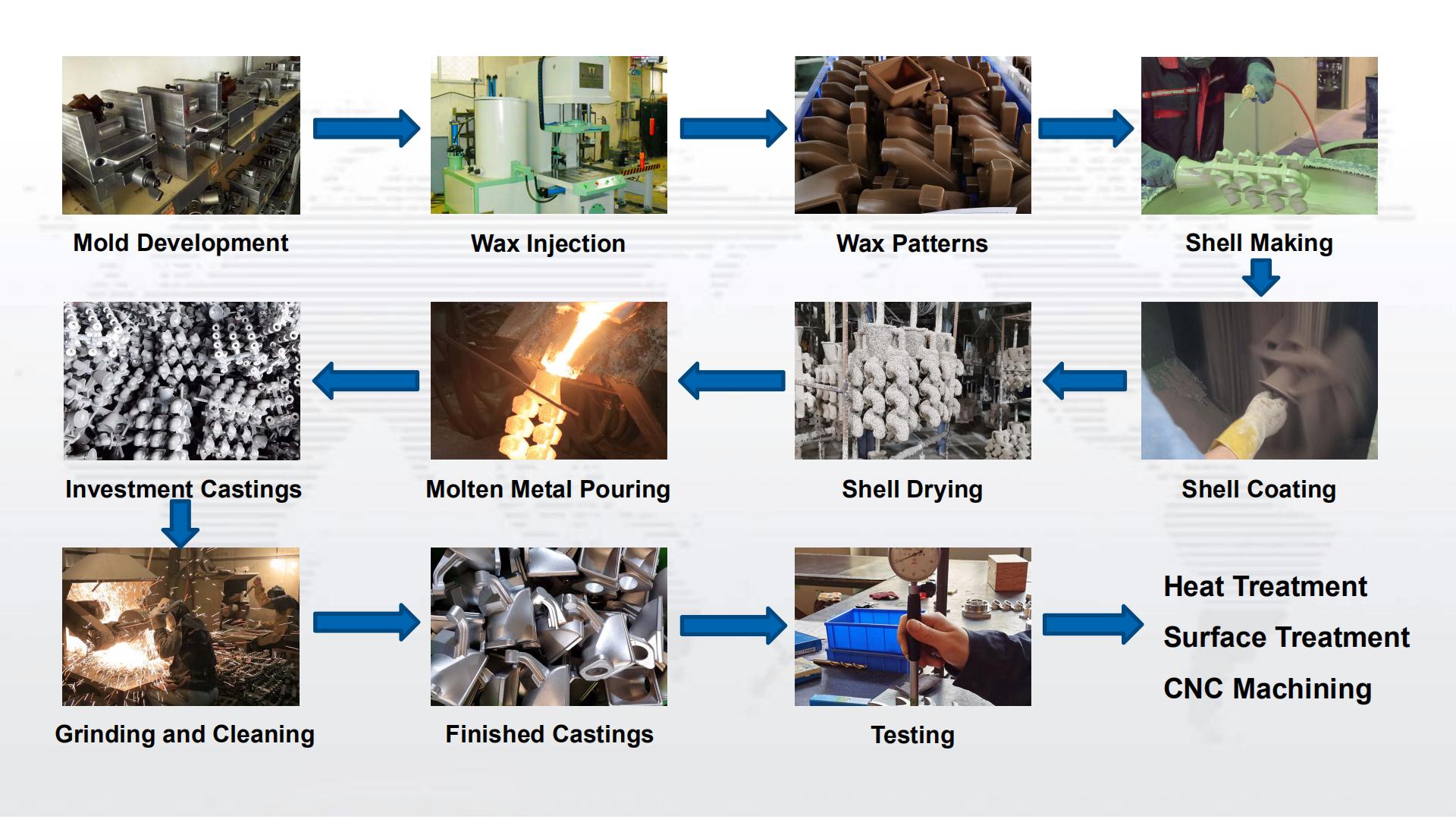

Trinnene for investeringsstøpeprosessen:

Under investeringsstøpeprosessen blir et voksmønster belagt med et keramisk materiale, som, når det er herdet, adopterer den indre geometrien til ønsket støpegods. I de fleste tilfeller er flere deler støpt sammen for høy effektivitet ved å feste individuelle voksmønstre til en sentral vokspinne kalt en sprue. Voksen smeltes ut av mønsteret – og det er derfor det også er kjent som den tapte voksprosessen – og smeltet metall helles inn i hulrommet. Når metallet stivner, ristes den keramiske formen av, og etterlater den nesten netto formen til ønsket støping, etterfulgt av etterbehandling, testing og pakking.

Grunnen til at du velger RMC Foundry for dine spesialtilpassede stålstøpegods:

- Engineering sentrisk med fokus på metallstøping

- Lang erfaring med komplekse geometrier og vanskelige å produsere deler

- Et bredt spekter av materialer, inkludert jernholdige og ikke-jernholdige legeringer

- Egenskaper for CNC-maskinering

- One-stop løsninger for investeringsstøpegods og sekundær prosess

- Garantert jevn kvalitet

- Teamarbeid inkludert verktøymakere, ingeniører, støperimann, maskinist og produksjonsteknikere.

RMCs investeringsstøpeevne:

RMC er i stand til å møte materialspesifikasjoner i henhold til ASTM, SAE, AISI, ACI, DIN, EN, ISO og GB-standarder. Vi har mer enn 100 forskjellige jernholdige og ikke-jernholdige legeringer som vi støper deler med ved hjelp av komplekse designkriterier. Vårt dimensjonsmessig og geometrisk komplekseinvesteringsstøpegodsproduseres i nettform, noe som minimerer behovet for sekundær maskinering.

| Tilsvarende kvalitet av karbonstål | |||||||||

| Beskrivelse | AISI | W-stoff | DIN | BS | SS | AFNOR | UNE / IHA | JIS | UNI |

| Lavkarbonstål | A570-36 | 1,0038 | RSt 37-2 | 4360 40 C | 1311 | E 24-2 Ne | - | SS 34 | Fe 360B FN |

| A36 | 1,0044 | St 44-2 | 4360 43 A | 1411 | NFA 35-501 E 28 | - | - | - | |

| A573-81 65 | 1,0116 | St 37-3 | 4360 40 B | 1312 | E 24-U | - | - | Fe37-3 | |

| 1006 | 1,0201 | St 36 | - | 1160 | Fd 5 | - | - | - | |

| A515-65 | 1,0345 | HI | 1501 161 | 1330 | En 37 CP | F.1110 | SGV 410 | - | |

| 1015 | 1,0401 | C 15 | 080 M 15 | 1350 | CC 12 | F.111 | S 15 C | 080 M 15 | |

| 1020 | 1,0402 | C22 | 050 A 20 | 1450 | CC20 | F.112 | - | C20C21 | |

| - | 1,0425 | H II | - | 1432 | En 42 CP | A42 RCI | SGV 410 | Fe 410 1KW | |

| 1213 | 1,0715 | 9 SMn 28 | 230 M 07 | 1912 | S 250 | 11SMn28 | SUM 22 | CF9SMn28 | |

| (12L13) | 1,0718 | 9 SMnPb 28 | - | 1914 | S 250 Pb | 11SMnPb28 | SUM 22 L | CF9SMnPb28 | |

| - | 1,0723 | 15 S 20 | 210 A 15 | 1922 | - | F.210.F | SUM 32 | - | |

| 1140 | 1,0726 | 35 S 20 | 212 M 36 | 1957 | 35 MF 6 | F.210.G | - | - | |

| 1146 | 1,0727 | 45 S 20 | 212 M 44 | 1973 | 45 MF 4 | - | - | - | |

| 1215 | 1,0736 | 9 SMn 36 | 240 M 07 | - | S 300 | 12 SMn 35 | SUM 25 | CF 9 SMn 36 | |

| - | 1,0765 | - | - | - | - | - | - | 36SMnPb14 | |

| 1010 | 1,1121 | Ck 10 | 045 M 10 | 1265 | XC 10 | F.1510 | S 10 C | C10 | |

| - | 1,1121 | St 37-1 | 4360 40 A | 1300 | - | - | S 10 C | - | |

| 1022 | 1,1133 | GS-20Mn 5 | 120 M 19 | 1410 | 20 M 5 | F.1515 | SMnC 420 | G22Mn3 | |

| 1015 | 1,1141 | Ck 15 | 080 M 15 | 1370 | XC 18 | F.1511 | S 15 Ck | 080 M 15 | |

| 1025 | 1,1158 | Ck 25 | 070 M 26 | 1450 | XC 25 | F.1120 | S 25 C | C25 | |

| 1018 | - | - | - | - | - | - | SS400 | Fe 360 B | |

| Middels karbonstål | A662 C | 1,0436 | ASt 45 | 1501 224 | 2103 | En 48 FP | - | - | - |

| 1035 | 1,0501 | C 35 | 060 A 35 | 1550 | CC 35 | F.113 | S 35 C | C35 | |

| 1035 | 1,0501 | C 35 | 080 M 36 | 1550 | CC 35 | F.113 | S 35 C | C35 | |

| 1045 | 1,0503 | C 45 | 080 M 46 | 1650 | CC45 | F.114 | S 45 C | C45 | |

| 1040 | 1,0511 | C 40 | 080 M 40 | - | AF 60 C 40 | F.114.A | - | C40 | |

| 1055 | 1,0535 | C 55 | 070 M 55 | 1655 | AF 70 C 55 | F.115 | S 55 C | C55 | |

| - | 1,0570 | St 52-3 | 4360 50 B | 2132 | E 36-3 | - | SM 490 A, B, C | Fe 510 | |

| A738 | 1,0577 | ASt 52 | 1501 224 | 2107 | En 52 FP | - | - | - | |

| 1039 | 1,1157 | 40Mn4 | 150 M 36 | - | 35 M 5 | - | - | - | |

| 1035 | 1,1181 | Ck 35 | 060 A 35 | 1572 | XC 38 | F.1130 | S 35 C | C35 | |

| 1035 | 1,1183 | Se 35 | 080 M 36 | 1572 | XC 38 TS | - | S 35 C | C36 | |

| 1045 | 1,1191 | Ck 45 | 808 M 46 | 1672 | XC 45 | F.1140 | S 45 C | C45 | |

| 1055 | 1,1203 | Ck55 | 070 M 55 | - | XC 55 | F.1203 | S55 C | C50 | |

| 1050 | 1,1213 | Se 53 | 060 A 52 | 1674 | XC 48 TS | - | S 50 C | C53 | |

| 1045 | 1,1730 | C45W | En 43 B | 1672 | Y342 | F.1140 | - | - | |

| A572-60 | 1,8900 | StE 380 | 4360 55 E | 2145 | - | - | - | FeE390KG | |

| - | 1,8905 | StE 460 | HP 6 | - | - | - | - | ||

| Høykarbonstål | 1060 | 1,0601 | C60 | 060 A 62 | - | CC55 | - | - | C60 |

| 1064 | 1,1221 | Ck 60 | 060 A 62 | 1678 | XC 65 | F.1150 | S 58 C | C60 | |

| 1070 | 1,1231 | Ck 67 | 070 A 72 | 1770 | XC 68 | F.5103 | - | C70 | |

| 1080 | 1,1248 | Ck 75 | 060 A 78 | 1774 | XC 75 | F.5107 | - | - | |

| 1095 | 1,1274 | Ck 101 | 060 A 96 | 1870 | XC 100 | F.5117 | SUP 4 | - | |